【硅膠模壓成型】概述_工藝過程_優點_注意事項_常見問題

概述:模壓成型是硅膠制品加工中廣泛使用的方法,這種成型方法是一個勞動密集型的工藝,其使用的是固態硅膠原料,設備一般要用到開煉機和平板硫化機。需要手工放入硅膠原料和去除毛邊,但需要的投資和投入的設備最少。本文將具體介紹這種成型工藝。

工藝過程:模壓成型,又稱壓制成型或壓縮成型,是一種橡塑材料的加工方法。在這個過程中,將橡塑原料(或預混料)放入已加熱到成型溫度的模具型腔中,然后模具閉模并施加壓力,使橡塑原料在模腔內受熱塑化、流動并充滿模腔,最后固化成型。由于補強材料也要隨橡塑原料流動,這需要較大壓力才能實現,所以模壓成型工藝的成型壓力較其他工藝方法高,模壓成型屬于高壓成型。模壓成型工藝不僅可以用于熱固性塑料,熱塑性塑料和橡膠材料,還可以用于復合材料的制造。

硅膠制品的模壓成型屬于復合材料成型方法。在模壓前硅膠原料,硅膠硫化劑,硅膠色母等材料需在開煉機上預混,出片,再稱重,最后再放入金屬對模加熱、加壓固化成型。這種工藝可用于生產結構件、連接件、防護件和電氣絕緣件等硅膠制品。

對于硅膠模壓工藝來說,模具溫度和硫化時間是兩個重要因素。模具溫度主要取決于硫化劑,雙二五一般溫度需超過165oC才能硫化,鉑金硫化劑硫化溫度要高于120oC。硫化時間取決于很多因素,如模具溫度,產品厚度,形狀,基材的材質、材料的觸變性、流變性、粘度和注塑性(壓力/速度)。通常,在選擇好設定溫度度后,先用較長的硫化時間,然后再逐漸減少硫化時間,直至硅膠產品出現白點氣泡等缺陷,然后再逐漸加溫至產品正常成型,用這一方法找到合適的硫化時間。適池增加模溫,可減少硫化時間,提高生產效率,但溫度過高往往會造成不良率上升,一般情況下模溫不應高過200oC。

優點:模壓成型的優點是:

1、成型設備的造價較低,其模具結構較簡單,制造費用通常比注射成型模具低。特別適合小規模生產。

2、可成型較大型平板狀制品。模壓所能成型的制品的尺寸僅由已有的模壓機的合模力與模板尺寸所決定。

3、生產多色硅膠產品比較容易。

模壓成型的缺點是生產效率較低,且有毛邊,會浪費原料,不適合大規模高效生產的要求。

注意事項:硅膠模壓成型的主要設備是平板硫化機,使用平板硫化機時南非注意以下幾點:

- 操作壓力不可超過額定的壓力。

- 模具最小尺寸不可小于柱塞的直徑。模具應放置在熱板中部;應根據模具的大小及硫化時間調整工作液壓力。

- 停止使用時應切斷總電源。

- 運行時立柱螺母須保持擰緊狀態,并定期檢查是否有松動。

- 主機和控制箱要有可靠的接地。

- 各接點必須夾緊,定期檢查是否有松動現象。

- 保持電器元件儀表清潔,各儀表不可撞擊或敲打。

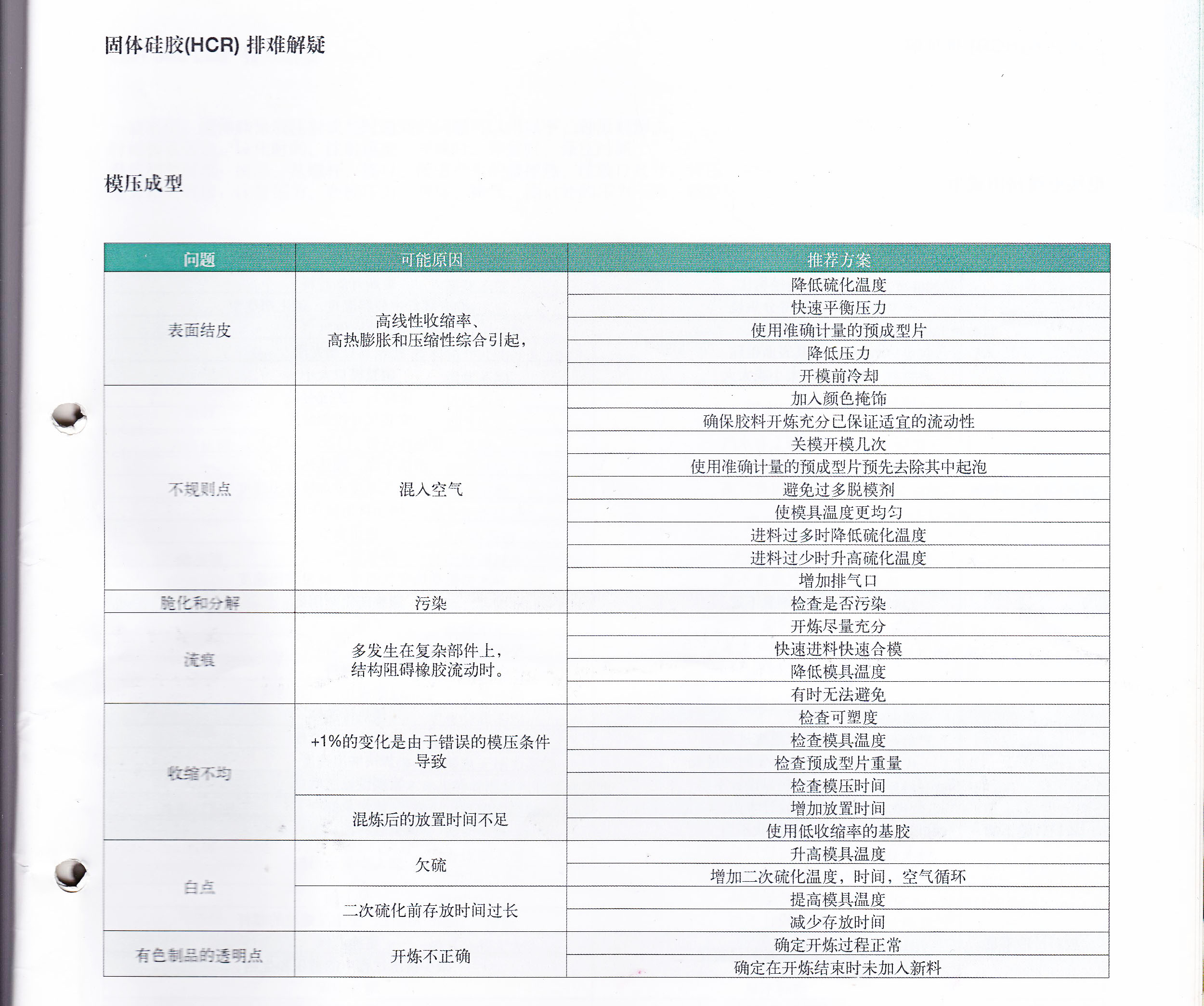

常見問題:硅膠模壓成型常見問題原因和解決方案:

1、表面結皮

2、不規則點

3、脆化和分解

4、流痕

5、收縮不均

6、白點

7、有色硅膠制品的透明點

具體原因和解決方案見下表